どこにも真似のできない技術と製品をめざして。

技術は精密であること。

しかし、発想はダイナミックであること。

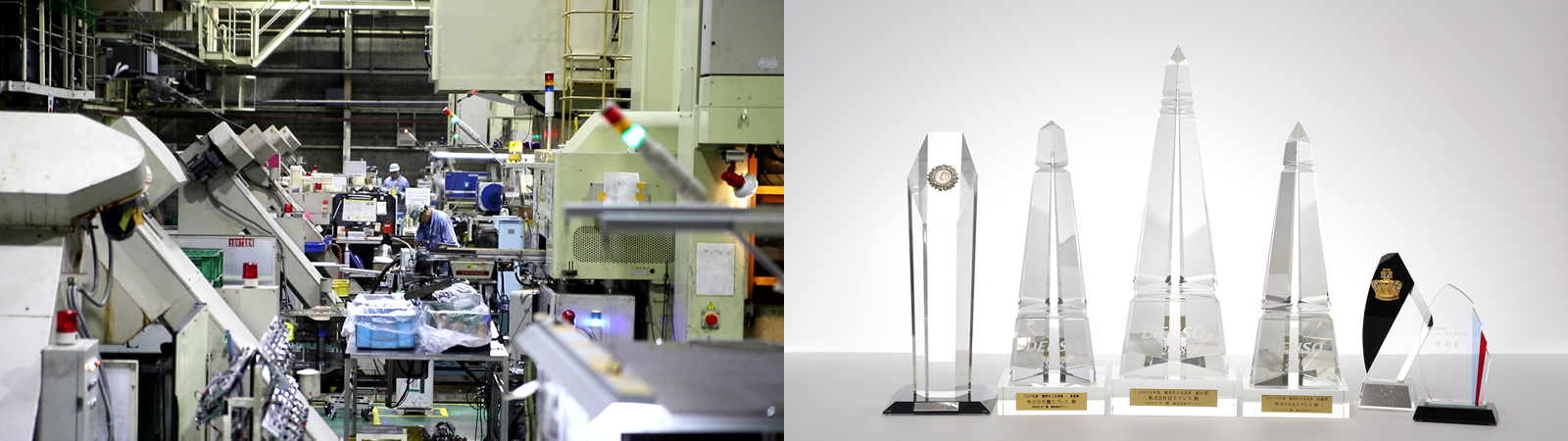

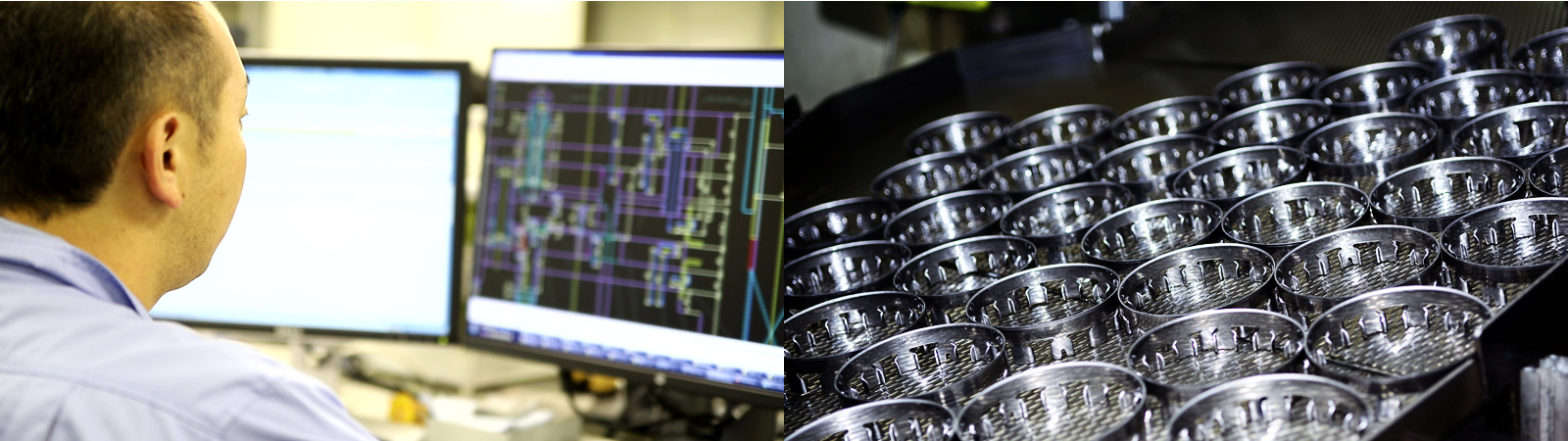

常に緻密さと大胆さを併せ持ちながら、個性あふれる企業づくりをめざしてきた富士プレス。

だからこそ、ほかにはない開発ができる。

従来できなかった『3次元複雑形状』のオールプレス化を実現

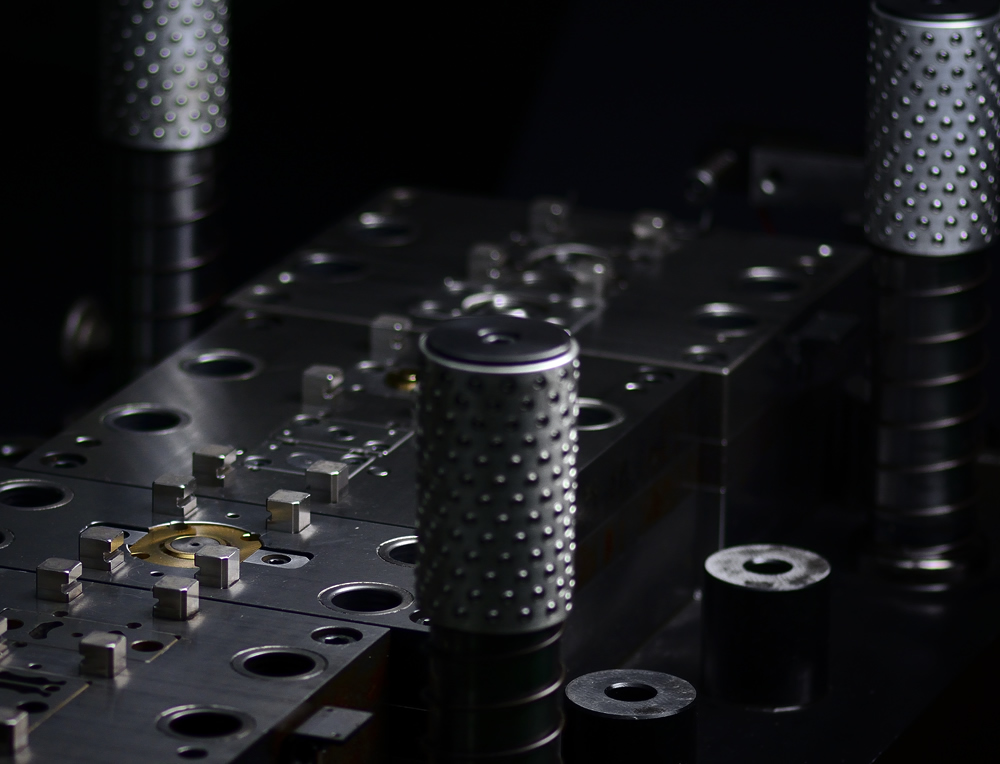

当社では、製品の各部位ごとに板厚差をつける『差厚絞り』を得意としています。

現在は中厚板の板鍛造にも力を入れており、材料の増減肉による差厚加工技術や切削加工並みのピン角成形技術、材料の流れをコントロールする分流制御技術といった『板金鍛造技術』を用いることで、従来はできなかった『3次元複雑形状』のオールプレス化を実現しました。

富士プレスの主力開発製品

- 厚板歯車

- 高精度ソレノイドケース

- コアステータ

富士プレスの3つの強み

- 国内屈指の生産設備

- 超量産品から、小・中ロット、多品種生産までを可能にする柔軟な対応力

- 薄板、厚板プレスの双方を得意とする、過去からの多くの信頼の実績

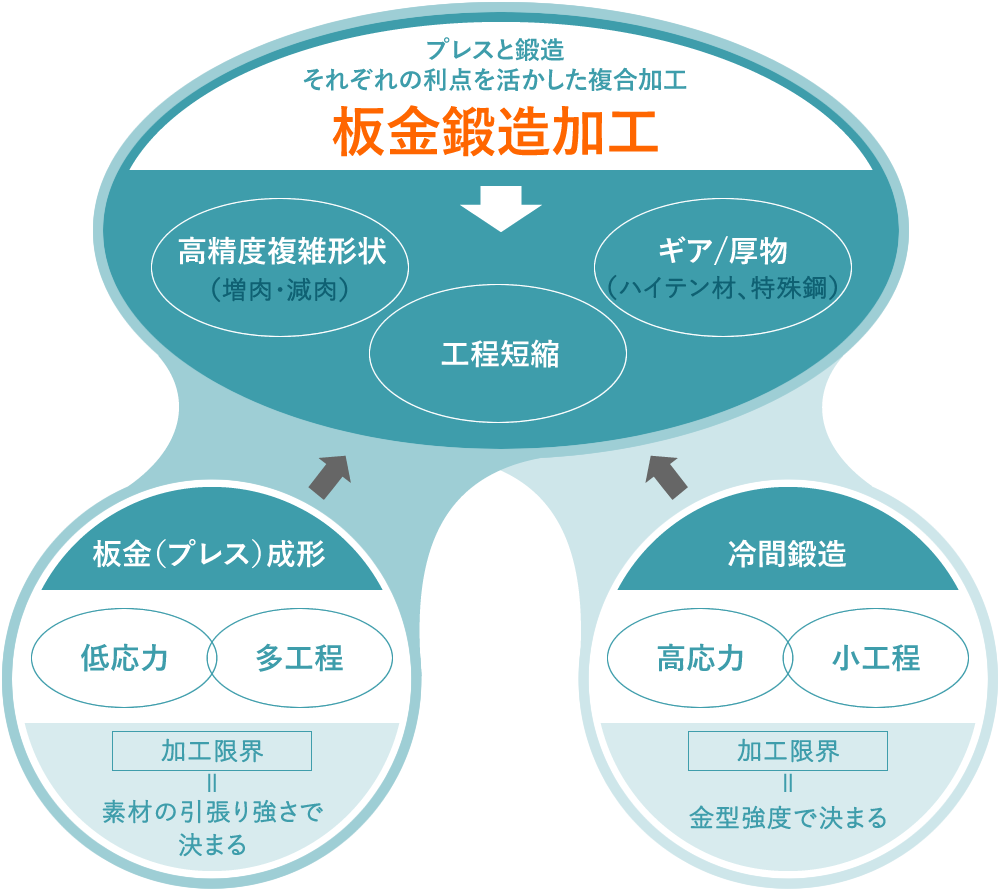

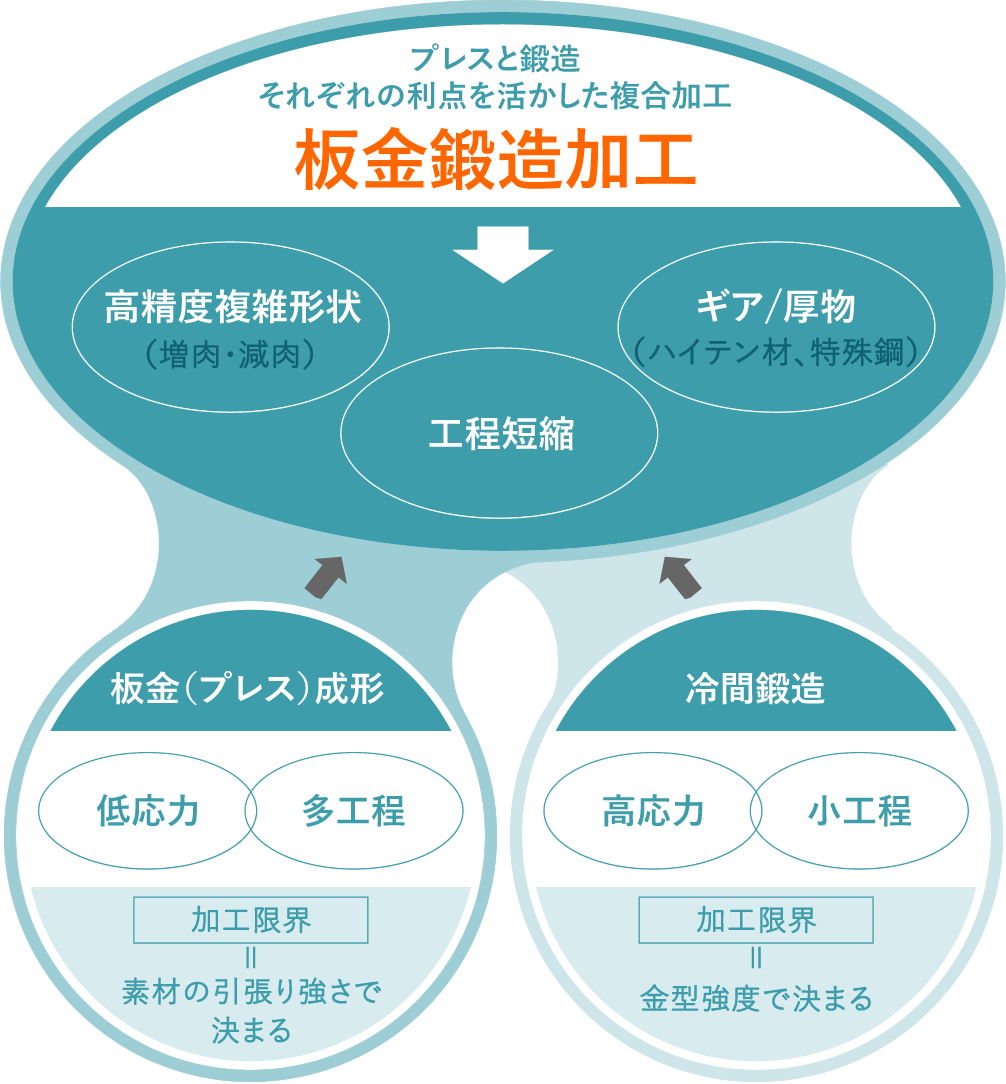

形状や厚みを自在にあやつる『板金鍛造加工』

板金鍛造加工

板金鍛造加工とは、板金成形と冷間鍛造それぞれの利点を活かした複合加工のことを言います。それぞれの技術を融合することで1枚の板の形状や厚みを自在にあやつり、形を作り出す板鍛造加工は、当社が今一番磨きをかけている技術の一つです。この技術により工程の短縮、切削や焼結からの工法転換が可能となり大幅なコスト削減が可能になります。また、数ミクロンの精度で形状を成形できるため、お客様からの厳しい品質的なニーズにも応える事が可能です。

特長

- 高速生産が可能である上に、製品品質が良い。(毎秒1個で10μの加工精度品を生産)

- 加工硬化により、素材強度の1.5倍近くまで強度をあげる事が可能。

板金鍛造加工による3つのメリット

-

1

1秒に1個の高生産性(加工部門)

-

2

製品寸法精度10μを達成

-

3

切削レスによる大幅なコスト削減

1秒に1個の高速生産が可能である上に、製品寸法精度は10μを達成と製品品質も良く、他にも切削レスによる大幅なコスト削減、加工硬化により素材強度の1.5倍近くまで強度を上げることが可能といった特長があります。

板金(プレス)成形

小ロットでは単発生産、大ロットでは順送加工により、生産対応可。※70万個/月までは1ラインで生産対応可。

冷間鍛造

塊から加工を行うものであり、成形方法も力ずくで材料を金型に転写させるイメージ。

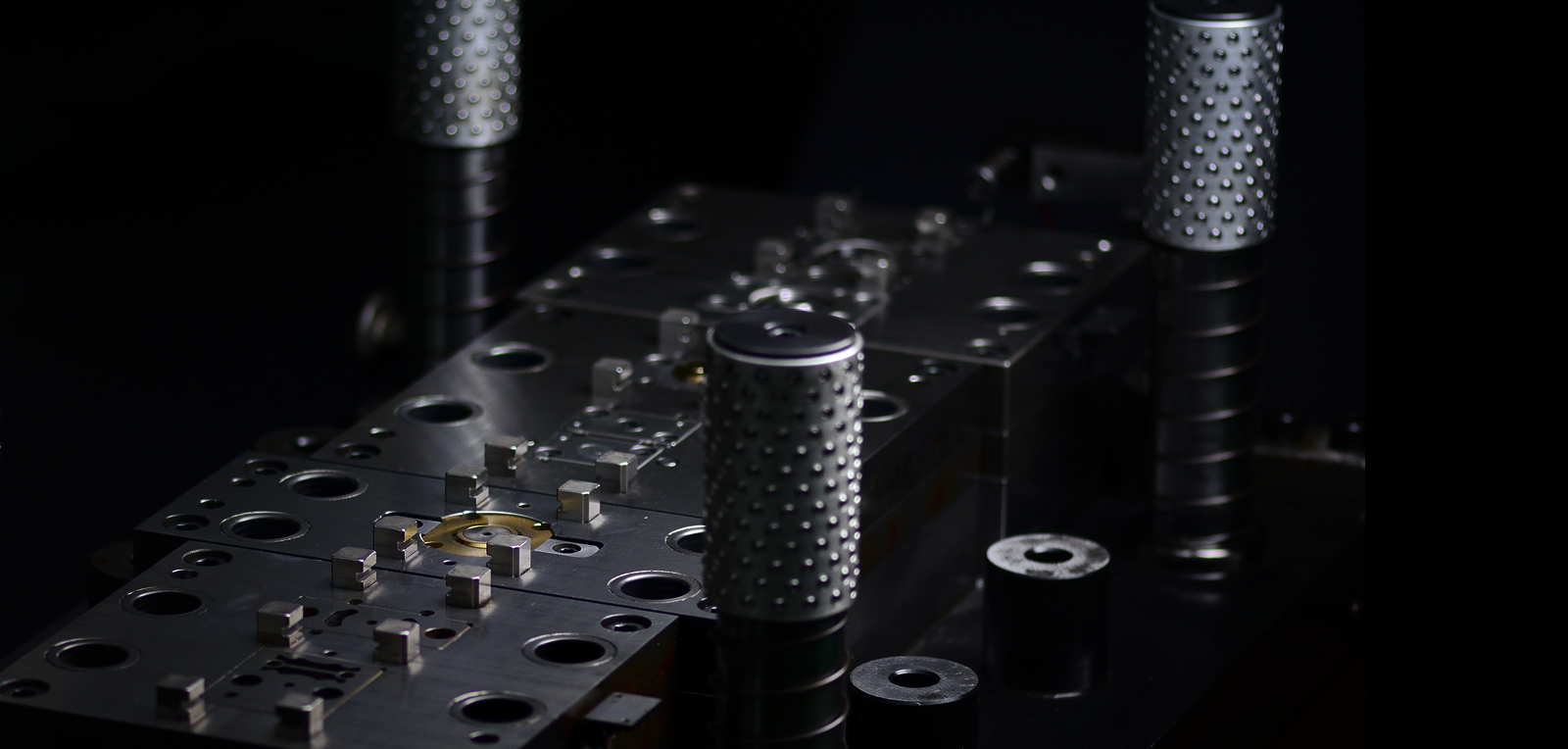

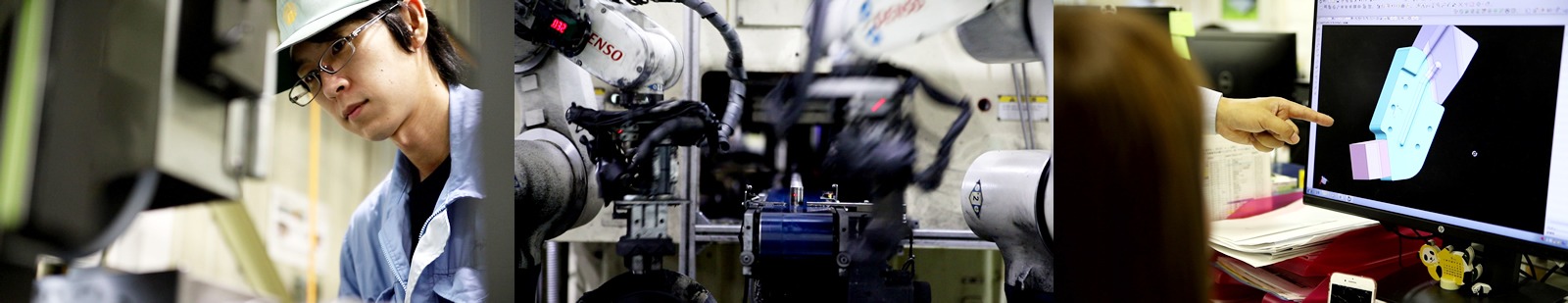

試作、金型製作、製品製作、測定の対応

当社では、試作品の開発から量産品の生産まで一貫して対応が可能です。

社内設計により金型の製作を行い、製品製作、評価・測定までを全て自社にて対応致します。

また、協力メーカーとタイアップすることにより、バレル、熱処理、表面処理等の後工程も含め、完成品納入が可能です。

さらなる発展を目指して

私たちは量産と開発のグループを分け、常に開発部門がお客様のニーズに応えられるよう取り組んでいます。

メキシコや中国にも拠点を構え、海外での現地生産に対応できる体制をととのえます。

また、国内ではガソリンエンジンに替わるEVで必要となる高精度部品の需要が見込まれるため、電気自動車等の開発部品に着手し、実現を目指して挑戦しています。

過去の開発事例や実績

- トリプルカップ

- プレスでは加工できなかった両側ボスをサポインにて開発完了。

- インジェクター部品

- 切削であった製品のオールプレス化。プレート部品に関しては、現在月産300万個体制。

●主力製品のご紹介